Date de publication :

Août 2011

Mots-clés :

biosourcé, bioproduit, biomasse, végétal, bisphénol A, contenant, bouteille, composite, revêtement, adhésif, révélateur papier, médical

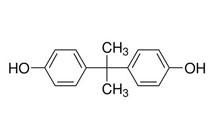

Le bisphénol A (BPA) est un intermédiaire chimique largement utilisé, notamment dans l’industrie des polymères. En 2011, la Commission européenne a interdit l’utilisation de BPA pour la fabrication de biberons.

Dans le cadre de l'action collective Vegereach recensant les alternatives végétales aux substances jugées préoccupantes, le pôle de compétitivité IAR a réalisé un dossier sur la substitution du BPA.

Les utilisations du bisphénol A

Le polycarbonate

Le polycarbonate

Son utilisation principale concerne la production de polycarbonate, le BPA étant un bi-composant utilisé pour l’obtention du polymère.

Reconnu pour sa transparence et ses propriétés mécanique et thermique, le polycarbonate se retrouve dans les CD, certaines bouteilles, les phares de voiture, les lunettes de soleil, etc.

Les résines époxydes

On utilise également le BPA dans les résines époxy pour la synthèse d’un prépolymère. L’opération consiste à époxyder le BPA avec de l’épichlorhydrine (dans la majorité des cas). Ce prépolymère réagit ensuite généralement avec un durcisseur (certaines résines durcissant grâce aux UV).

On utilise également le BPA dans les résines époxy pour la synthèse d’un prépolymère. L’opération consiste à époxyder le BPA avec de l’épichlorhydrine (dans la majorité des cas). Ce prépolymère réagit ensuite généralement avec un durcisseur (certaines résines durcissant grâce aux UV).

De par leurs propriétés de rigidité et d’étanchéité, ces résines thermodurcissables sont utilisées dans les cartes de circuits imprimés, les adhésifs, les revêtements de sols, les revêtements de contenants métalliques (cuves, conserves etc.), les matériaux composites haute performance (casque, coque de navire etc.).

Autres applications

Autres applications

Pour des volumes moins importants, le BPA est utilisé pour des ciments dentaires (époxy, polyacrylate), pour des équipements médicaux (polyarylate), pour la synthèse de retardateurs de flammes, comme révélateur pour papiers thermiques, comme liant, plastifiant, durcisseur (peinture ...), comme antioxydant (PVC, pneus), comme inhibiteur de polymérisation pour PVC.

Le marché du BPA

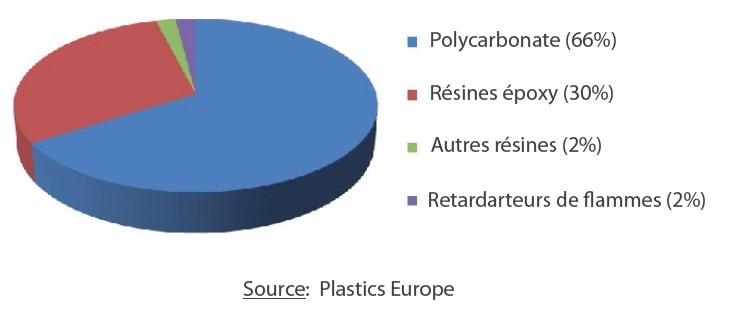

Le marché mondial était estimé en 2006 à 3.8 millions de tonnes.

Le graphique ci-dessous représente la répartition en volume de la consommation mondiale en 2006.

Règlementations

Directive européenne

Depuis mars 2011, la Commission européenne a interdit l’utilisation de BPA pour la fabrication de biberons, et étendra l’interdiction à la commercialisation au 1er juin 2011.

D’autres pays hors UE ont également interdit son utilisation pour les biberons: le Canada, l’Australie et plusieurs Etats américains. Ces mesures règlementaires ont été prises par principe de précaution, motivées par plusieurs études qui ont classé le composé chimique comme perturbateur endocrinien et pouvant être à l’origine de cancers.

Règlement REACh

Aujourd’hui, le bisphénol A n’est pas classé parmi les substances les plus préoccupantes (SVHC, Substance of Very High Concern). Aucune intention de déposer un dossier de restriction n’a également été manifestée.

Les alternatives végétales au BPA

En dehors des solutions pétrochimiques, des alternatives végétales existent afin de substituer le bisphénol A, notamment dans les polycarbonates et les résines époxy.

Polycarbonate

Polycarbonate

Alternatives à partir de dérivés de sucres

Un grand nombre d’industriels s’intéressent à l’obtention de polycarbonates à partir de dérivés de sucres, notamment d’isosorbide.

On peut ainsi citer les sociétés: Dupont de Nemours, Mitsubishi Chemical Corporation, Roquette (voir partie Focus en dernière page), Sabic Innovative Plastics, Teijin Limited, ou encore UBE Industries.

Une équipe de recherche de l’INSA de Lyon travaille également à la production de polymères, incluant les polycarbonates, à partir d’isosorbide, d’ isomannide et d’ isoidide.

Alternatives à partir de composés phénoliques

Le centre de recherche Innovatech LLC a déposé un brevet portant sur l’obtention de polycarbonates à partir de polyphénols issus de resvératrol et de curcumine.

Résines époxydes

Il existe plusieurs voies d’obtention de résines époxy à partir du végétal, plus ou moins avancées selon les cas.

Alternatives à partir de composés phénoliques

Une équipe réunie autour de ChemSud (Montpellier) a déposé un brevet portant sur l’époxydation de composés phénoliques obtenus à partir d’une grande variété de biomasse (bois, vignes, fruits, légumes, épices, algues etc.), afin d’obtenir un prépolymère époxy. Leurs travaux concernent autant les revêtements alimentaires, que les composites (le centre R&D Innobat a reçu un prix de l’innovation au salon JEC Composites 2011).

Le groupe japonais Hitachi a également travaillé à l’obtention de résines époxy à partir de lignine, ainsi qu’à leur recyclage en tant que durcisseur.

Alternatives à partir d’huiles végétales

Des équipes de recherche s’intéressent à l’utilisation d’huiles végétales époxydées (lin, soja, tournesol etc.), afin de substituer partiellement ou entièrement le bisphénol A pour l’obtention du prépolymère.

La société américaine Archer-Daniels-Midland a ainsi breveté la synthèse d’esters époxydés d’acides gras issus d’huiles végétales, intégrant les résines époxy comme application.

Une équipe du Missouri (USA) a travaillé sur une huile de soja époxydée, réagissant notamment avec des protéines de soja permettant de synthétiser des résines époxy.

Des plantes produisent directement des huiles époxydées, comme la plante africaine Vernonia galamensis renfermant dans ses graines de l’ acide vernolique, un acide gras époxydé, pouvant ainsi être valorisé dans les résines époxy.

La société Dragonkraft propose une résine thermodurcissable aux UVA obtenue à partir d’huile de lin, la résine UVL Eco-Resin.

Alternatives à partir de dérivés résiniques et terpéniques

Pour le revêtement de certaines de leurs boîtes de conserves, le groupe agro-alimentaire Eden Foods utilise un mélange d’huiles et de résines extraites de pins et de sapins (développé par la société américaine Ball Coporation).

Une équipe en Egypte a travaillé à l’époxydation de colophanes à partir d’épichlorhydrine pour la synthèse de prépolymères époxy.

Une équipe de l’Université de Washington a breveté la synthèse de prépolymères époxy à partir de colophane (ainsi que l’obtention d’agents durcisseurs, thématique faisant déjà l’objet d’autres recherches).

Union Carbide (aujourd’hui Dow Chemical) a breveté la synthèse de prépolymères à partir de dérivés terpéniques.

Alternatives à partir de dérivés de sucres

D’autres travaux portent sur l’obtention de résines époxy à partir de dérivés de sucres.

Une équipe de l’Institut de technologie de New Jersey a déposé un brevet sur la synthèse de résines époxy à partir d’isosorbide, d’ isomannide et d’ isoidide. L’ originalité consiste à obtenir le prépolymère ainsi que le durcisseur à partir de ces dérivés.

Une équipe de l’INSA de Lyon s’intéresse aussi à l’obtention de résines époxy à partir d’isosorbide.

La stabilité chimique et la teneur en eau résiduelle des résines obtenues par cette voie sont les principaux freins à leur développement au stade industriel aujourd’hui.

Autres applications

Autres applications

Comme abordé précedemment, dans une moindre mesure, le bisphénol A trouve aussi des applications dans les plastifiants pour peintures, ainsi que dans la synthèse de retardateurs de flamme (tétrabromobisphénol A, tétrachlorobisphénol A).

Certaines alternatives végétales correspondant à ces applications sont citées dans la fiche Vegereach n°1 sur les alternatives aux phtalates (famille de plastifiants) et dans la fiche Vegereach n°3 traitant de la lutte contre le feu.

Focus sur des alternatives

Roquette a développé un monomère, l’isosorbide, destiné à des résines type polycarbonate pour la substitution du BPA. Le Polysorb P permet d’obtenir un polycarbonate d’isosorbide possédant d’excellentes propriétés optiques et une résistance aux produits chimiques, aux UV et aux hautes températures.

Roquette a développé un monomère, l’isosorbide, destiné à des résines type polycarbonate pour la substitution du BPA. Le Polysorb P permet d’obtenir un polycarbonate d’isosorbide possédant d’excellentes propriétés optiques et une résistance aux produits chimiques, aux UV et aux hautes températures.

Contact : Franck THUMEREL

Rédigé par Jean BAUSSET, Pôle IAR

Références

Ce dossier a été réalisé sur base des sources suivantes:

-1: Données technico-économiques sur les substances chimiques en France, Bisphénol A, INERIS, 2010

-2: Directive 2011/8/UE de la commission du 28 janvier 2011, modifiant la directive 2002/72/CE en ce qui concerne la restriction de l’utilisation du bisphénol A dans les biberons en plastique pour nourrissons

-3: Règlement d'exécution (UE) N° 321/2011 de la commission du 1er avril 2011 modifiant le règlement (UE) n° 10/2011 en ce qui concerne la restriction de l’utilisation du bisphénol A dans les biberons en plastique pour nourrissons

-4: Brevet n° WO2010136725, «Novel method for producing thermosetting epoxy resins», CNRS, 2010

-5: Brevet n° US 2011/0024168 (US Patent Application) - «Biomass-derived epoxy resin composition», Hitachi, Ltd. , 2011

-6: Plateforme de veille Tremplin

-7: CZUB P., 2009, Macromolecular symposia., vol. 277, pp. 162-170, «A Comparison of the Syntheses of High Molar Mass Epoxy Resins on the Basis of two Groups of Modified Vegetable Oils»

-8: GUPTA A. P. et al, 2010, Polymer-plastics technology and engineering vol. 49, n° 7-9, pp. 657-661, «Development of Novel Bio-Based Soybean Oil Epoxy Resins as a Function of Hardener Stoichiometry»

-9: BOQUILLON N., FRINGANT C. , Polymer 41:8603-8613, 2000, «Polymer networks derived from curing of epoxidised linseed oil: influence of different catalysts and anhydride hardeners»

-10: Brevet n° WO2006014483, «Epoxidized esters of vegetable oil fatty acids as reactive diluents», Archer-Daniels-Midland Company, 2006

-11: SEEMAMAHANNOP R. et al, 2007, Society for the Advancement of Material and Process Engineering, «Development and characterization of allyl soyate and defatted soy meal based plastics»

-12: Brevet n° EP0555589, «Vernonia oil modification of epoxy resins», Shell Int Research, 1993

-13: Agrobiobase

-14: Article Eden Foods, http://www.edenfoods.com/articles/view.php?articles_id=178

-15: Ayman M. Atta, Polymers for Advanced Technologies, Volume 15, Issue 9, pages 514–522, September 2004, «Epoxy resins from rosin acids: synthesis and characterization »

-16: Brevet n° WO2010033593, «Rosin derived epoxides and curing agents», Washington State University OIPA, 2010

-17: Brevet n° 3378525, «Epoxy resins from polyhydric phenol-terpen addition products», Union Carbide Corporation, 1968

-18: Brevet n° WO2008147473, «Thermoset epoxy polymers from renewable resources», New Jersey Institute of technology, 2008

-19: Marie Chrysanthos et al, 2011, Polymer, Volume 52, Issue 16, 20 July 2011, Pages 3611-3620, «Preparation and properties of bio-based epoxy networks derived from isosorbide diglycidyl ether»

-20: Busto, G et al, 2011, Bioengineering Conference (NEBEC), 2011 IEEE 37th Annual Northeast, «Controlling water uptake of sugar based epoxy resins»

-21: F. Fenouillot et al, 2009, Progress in Polymer Science, Volume 35, Issue 5, May 2010, Pages 578-622, «Polymers from renewable 1,4:3,6-dianhydrohexitols (isosorbide, isomannide and isoidide): A review»

-22: Brevet n° WO2011041487, “Biocompatible and biodegradable polymers from renewable natural polyphenols”, Innovotech, LLC, 2011